基于MATLAB/Simulink的可視化水箱系統控制 工業控制系統技術研發實踐

隨著工業自動化水平的不斷提升,工業控制系統的研發與優化成為了現代制造業的核心。水箱系統作為過程控制領域的經典模型,廣泛應用于化工、水處理、食品加工等多個行業。本文旨在探討如何利用MATLAB和Simulink這一強大的工程計算與仿真平臺,進行可視化水箱控制系統的建模、仿真與研發,并闡述其在工業控制系統技術研發中的實踐價值。

一、水箱系統控制的重要性與挑戰

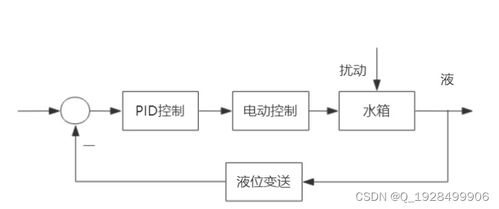

水箱液位控制是工業過程控制中最基礎、最典型的環節之一。其控制目標通常是維持液位穩定在設定值,或按特定軌跡變化,同時需克服擾動、延遲和非線性等因素的影響。在實際工業場景中,水箱系統往往具有多變量、強耦合、時變和非線性等復雜特性,對控制算法的魯棒性、響應速度和精度提出了較高要求。傳統基于PLC和PID的解決方案雖然成熟,但在復雜動態分析、先進算法驗證和系統可視化方面存在局限。

二、MATLAB/Simulink平臺的技術優勢

MATLAB/Simulink為工業控制系統的研發提供了一體化的設計與仿真環境:

- 強大的建模能力:通過Simulink框圖,可以直觀地搭建包括水箱、閥門、泵、傳感器和執行器在內的物理系統模型,并精確描述其動態特性(如質量守恒、流量方程)。

- 豐富的控制工具箱:MATLAB提供了控制系統工具箱、系統辨識工具箱等,便于設計、整定和比較PID、模糊控制、模型預測控制(MPC)等多種控制策略。

- 高效的仿真與可視化:Simulink支持實時仿真,能夠動態展示液位變化、控制信號及系統響應曲線。通過Scope模塊、Dashboard儀表盤或自定義GUI,可實現高度直觀的系統狀態可視化。

- 無縫的代碼生成與部署:利用Simulink Coder和Embedded Coder,可將驗證后的控制模型直接生成C/C++代碼,部署到PLC、工業PC或嵌入式硬件中,實現從設計到產品的快速轉化。

三、可視化水箱控制系統的研發流程

一個典型的基于MATLAB/Simulink的研發流程如下:

- 系統建模:在Simulink中建立單容或雙容(串聯、并聯)水箱的數學模型。模型需考慮進口流量、出口閥門開度、橫截面積、液位高度等關鍵參數,并可能引入非線性因素(如閥門特性曲線)。

- 控制器設計:基于建立的模型,在MATLAB中設計控制器。可以從經典PID控制開始,利用自動整定功能優化參數。為進一步提升性能,可引入先進控制算法,如模糊PID(適應非線性)、狀態反饋控制或MPC(處理多變量約束)。

- 仿真與驗證:在Simulink環境中進行閉環仿真。設定不同的液位設定值、加入流量擾動或噪聲,觀察系統的動態響應(如超調量、調節時間、穩態誤差)。通過可視化工具實時監控所有關鍵變量,評估控制性能。

- 可視化界面開發:利用Simulink的Dashboard功能或MATLAB App Designer,開發一個交互式的上位機監控界面。該界面可以實時顯示水箱的3D動畫或二維示意圖、液位曲線、閥門開度、報警狀態等,并允許操作員在線修改設定值或控制器參數。

- 硬件在環測試與部署:通過OPC UA、Modbus等工業通信協議,將Simulink模型與真實的PLC、傳感器和執行器連接,進行硬件在環(HIL)測試。將經過充分驗證的控制算法生成工業級代碼,部署到目標硬件上運行。

四、工業控制系統技術研發的實踐意義

將MATLAB/Simulink應用于水箱系統控制研發,不僅解決了教學與基礎研究的需求,更對工業級技術研發具有深遠意義:

- 加速研發周期:虛擬仿真大幅減少了在物理原型上反復試錯的時間和成本,實現了“模型先行”的現代研發理念。

- 促進算法創新:平臺降低了嘗試先進控制算法的門檻,工程師可以便捷地探索和驗證各類復雜策略在實際系統中的可行性。

- 提升系統可維護性與可解釋性:可視化的模型和界面使系統行為一目了然,便于故障診斷、性能分析和操作員培訓。

- 培養復合型人才:該實踐過程要求研發人員同時掌握控制理論、建模仿真和軟件工具,有助于培養適應工業4.0需求的復合型工程技術人才。

結論

基于MATLAB/Simulink的可視化水箱控制系統研發,是連接控制理論與工業實踐的一座堅實橋梁。它以其高效的建模、靈活的仿真、卓越的可視化以及向實際硬件部署的能力,為工業控制系統的技術創新提供了強有力的工具和方法論支撐。隨著數字孿生、人工智能等技術的融合,這一平臺將繼續在開發更智能、更自適應、更可靠的工業過程控制系統中扮演關鍵角色。

如若轉載,請注明出處:http://m.foova.cn/product/47.html

更新時間:2026-01-05 04:51:04