柔性自動化生產線與工業機器人應用實訓系統 八站協同的工業控制系統技術研發

隨著制造業向智能化、柔性化方向的深度轉型,集成先進工業機器人、可編程邏輯控制器(PLC)、傳感器網絡與信息化管理平臺的自動化生產線,已成為現代工業體系的核心組成部分。針對高端技能人才培養與前沿技術研發的雙重需求,研發一套基于“八站”架構的柔性自動化生產線及工業機器人應用實訓系統,具有重要的實踐價值與戰略意義。本系統旨在構建一個高度模擬真實工業場景、兼具教學實訓與技術創新功能的綜合性研發平臺。

一、 系統總體架構與“八站”功能設計

該實訓研發系統的核心是模塊化、可重構的“八站”式布局,每一站代表一個獨立的工藝單元或功能模塊,通過總控系統與物料傳輸系統(如傳送帶、AGV或機器人)實現有機聯動。典型的八站設計可包括:

- 原料供給與檢測站:負責毛坯或原料的自動上料、定向與初步質量(如尺寸、顏色)檢測。

- 工業機器人搬運站:配置多自由度關節機器人,完成工件在工站間的精準抓取、搬運與放置。

- CNC加工模擬站:模擬數控銑削或車削過程,集成安全防護與切屑處理。

- 裝配與鎖付站:通過精密裝配機器人或專機,完成零部件的壓裝、螺絲擰緊等裝配作業。

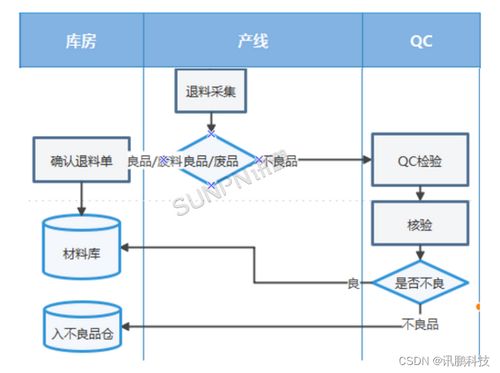

- 視覺識別與分揀站:集成工業相機與圖像處理系統,實現工件類型識別、位置定位與合格品/次品分揀。

- 倉儲與堆垛站:模擬自動化立體倉庫,通過堆垛機或機器人進行物料的入庫、出庫與碼垛管理。

- 產品檢測與包裝站:對成品進行最終性能檢測(如測漏、通電測試),并完成簡易包裝。

- 總控與信息監控站:作為系統大腦,集成SCADA/HMI,負責全線調度、狀態監控、數據采集與生產管理。

二、 核心工業控制系統技術研發要點

本系統的技術研發聚焦于實現柔性自動化與智能控制,關鍵方向包括:

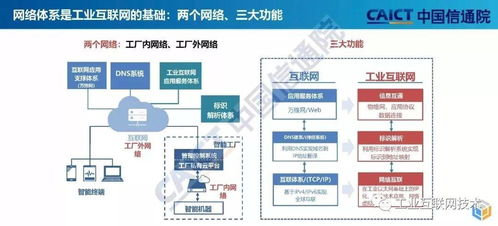

- 多層次網絡化控制架構:研發基于工業以太網(如PROFINET、EtherCAT)和現場總線的高實時性控制網絡。實現從執行器/傳感器層、單元控制層(各站PLC)到信息管理層(工業PC與服務器)的數據無縫貫通與協同控制。

- 工業機器人集成與柔性編程:深入研究主流機器人(如六軸機器人、SCARA機器人)的二次開發與通訊接口(如EtherNet/IP、PROFINET)。開發圖形化或離線編程環境,支持快速更換夾具與工藝程序,以適應多品種、小批量的柔性生產任務。

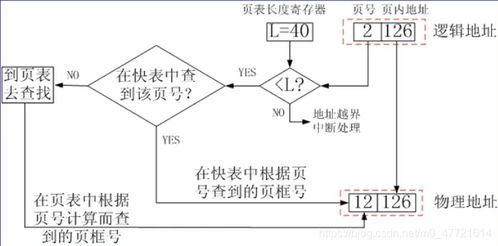

- 智能感知與決策系統:整合機器視覺、力覺傳感器與RFID技術,賦予系統實時感知環境與工件狀態的能力。研發基于規則引擎或簡單機器學習算法的實時決策模塊,實現動態路徑規劃、質量在線判定與生產節拍自適應優化。

- 數字孿生與虛擬調試技術:構建系統的三維數字孿生模型,在虛擬環境中先行完成機械結構驗證、邏輯控制仿真與節拍優化。此技術能大幅縮短物理系統的研發調試周期,并為教學提供沉浸式操作環境。

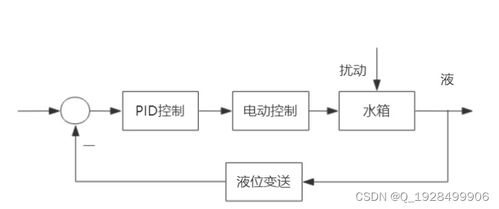

- 能源管理與預測性維護:集成能耗監測傳感器,研發能效分析模型。通過對關鍵設備(如機器人減速機、主軸)振動、溫度數據的采集分析,探索預測性維護算法,提升系統可靠性與綜合運行效率。

三、 系統在實訓與研發中的價值

作為綜合性平臺,該系統將發揮多重作用:

- 高端技能人才培養:為學員提供從單站操作、多站聯調到系統集成、故障診斷的全鏈條實踐機會,精準培養其機電一體化、工業網絡、機器人編程與MES應用等核心能力。

- 工業控制技術研發試驗床:為科研人員驗證新的控制算法、通訊協議、人工智能模型在工業場景下的適用性提供真實載體,加速技術從實驗室到工廠的轉化。

- 柔性制造模式示范窗口:通過快速更換產品工藝參數與硬件模塊,直觀展示“柔性制造”的核心理念與實施路徑,為企業技術改造提供參考樣板。

###

研發基于八站架構的柔性自動化生產線及工業機器人應用實訓系統,是一項融合了機械工程、控制科學、信息技術等多學科的綜合性工程。它不僅是一個先進的教學裝備,更是一個開放的工業控制系統技術研發平臺。通過持續的技術迭代與功能擴展,該系統將為推動智能制造領域的人才培養與技術創新做出實質性貢獻,助力中國制造業的轉型升級。

如若轉載,請注明出處:http://m.foova.cn/product/35.html

更新時間:2026-01-05 14:06:04